Introduction

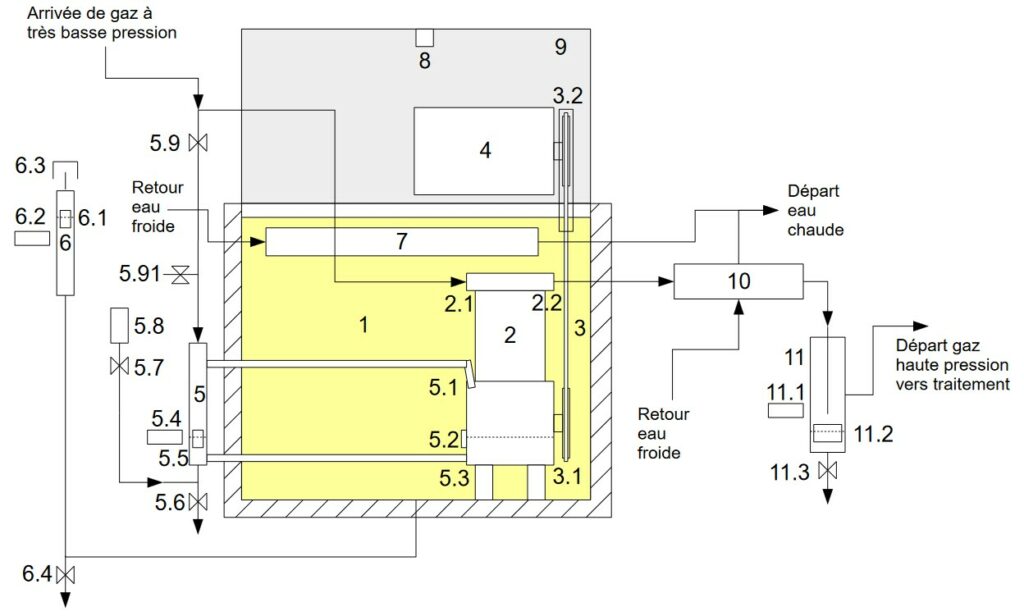

Dans le cadre du stockage pressurisé de certains gaz, comme le gaz de bois (gaz mortel), le biogaz ou encore le dihydrogène, il est très important d’éviter la contamination de le réserve par de l’air. En effet, comprimer du dioxygène avec un gaz inflammable peut, en plus de réduire la quantité d’énergie stockée dans la réserve, transformer cette dernière en véritable bombe. Nous avions déjà proposé un article sur la recontextualisation des compresseurs de réfrigérateurs, adaptés à l’évitement des contaminations car totalement étanches, mais procurant un débit limité. Nous ne pourrions pas, par exemple, faire fonctionner un gazogène de dimensions usuelles avec un seul de ces compresseurs. Avec la solution que nous proposons, il est possible d’utiliser un compresseur courant, bon marché, tels que ceux destinés à l’air, tout en surveillant le risque de fuites (ou plutôt d’intrusion) à l’admission. De plus, le moteur qui entrainerait ce compresseur pourrait être de toute nature : électrique, thermique, hydraulique, etc. Veuillez noter que le système ci dessous ne mentionne pas les soupapes de sécurité et autres clapets anti retour qu’il conviendra d’ajouter comme dans toute installation de compression.

Nomenclature explicative

- 1. Bac thermiquement isolé et rempli d’huile.

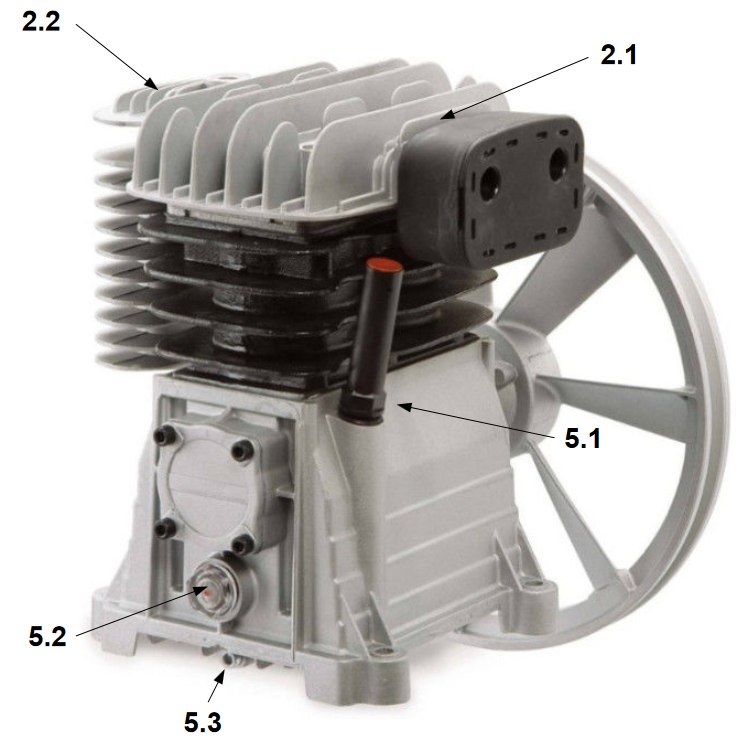

- 2. Compresseur d’air conventionnel.

- 2.1 Port d’admission d’air.

- 2.2 Port de refoulement.

- 3. Chaine de transmission.

- 3.1 Poulie réceptrice : la poulie d’origine est souvent à gorge trapézoïdale, et, qui plus est, munie d’un ventilateur. Pour fonctionner dans le bain d’huile, elle devra impérativement être remplacée par un pignon à chaine.

- 3.2 Carter de protection anti éclaboussures : il peut être pertinent d’utiliser un arbre de transmission intermédiaire, puisque les projections d’huile se feraient essentiellement dans le plan de la chaine (défini par les axes des pignons).

- 4. Moteur d’entrainement : ce dernier peut être de toute technologie, ce n’est qu’un concept qu’il conviendra d’adapter à votre contexte.

- 5. Tube de visualisation du niveau d’huile du compresseur.

- 5.1 Port de remplissage d’huile du compresseur, dans sa configuration normale.

- 5.2 Œilleton de contrôle du niveau d’huile du compresseur, dans sa configuration normale. Ici, il n’est plus utilisé, il est mentionné à titre indicatif.

- 5.3 Port de vidange du compresseur : il est utilisé ici pour relier le bas du tube de visualisation 5.1, permettant ainsi la vidange depuis l’extérieur du dispositif.

- 5.4 Détecteur inductif : il peut être doublé afin de détecter à la fois un niveau trop faible, au cas où la pression d’arrivée du gaz serait en mesure de refouler l’huile dans le bac 1, aussi bien qu’un niveau trop haut, lequel supposerait une migration de l’huile contenue dans le bac 1 vers le carter du compresseur.

- 5.5 Flotteur avec aimant ou masse métallique embarquée, il permet d’activer le ou les détecteurs inductifs mentionnés ci-dessus.

- 5.6 Vanne de vidange du compresseur.

- 5.7 Vanne de remplissage d’huile du compresseur.

- 5.8 Pot de remplissage d’huile du compresseur.

- 5.9 Vanne d’isolement et d’équilibrage des pressions : elle permet d’isoler l’arrivée de gaz lors de l’opération de correction du niveau d’huile du compresseur et permet de mettre le carter d’huile du compresseur dans une atmosphère de gaz, à la même pression qu’à l’admission.

- 5.91 Vanne de mise à l’air libre : elle permet de chasser la gaz qui doit se déplacer lorsque l’on corrige le niveau d’huile. Il est pertinent de la coupler mécaniquement à la vanne 5.9 afin d’éviter une fuite de gaz.

- 6. Tube de visualisation du niveau d’huile du bac 1.

- 6.1 Flotteur avec aimant ou masse métallique embarquée, il permet d’activer le détecteur inductif 6.2 en cas de niveau d’huile faible. La migration de l’huile du carter du compresseur vers le bac 1 est déjà gérée par le tube 5 et ses accessoires. Une baisse du niveau d’huile dans le bac 1 peut être synonyme d’une fuite à l’admission. Ce phénomène pourrait survenir avec de l’air sans l’immersion dans l’huile que nous proposons dans le cadre de cet article.

- 6.2 Détecteur inductif.

- 6.3 Reniflard de mise à l’air libre.

- 6.4 Vanne de vidange du bac 1, il permet aussi d’évacuer les précipités ainsi que l’eau qui pourrait se retrouver en fond de cuve.

- 7. Échangeur thermique : il permet de réutiliser les calories récupérées par l’huile sur la culasse du compresseur. Cette réutilisation peut prendre place dans n’importe quel contexte : préchauffage d’eau chaude sanitaire ou chauffage des locaux, etc.

- 8. Détecteur de gaz (en cas de fuite)

- 9. Enceinte de protection : elle permet d’éviter la contamination de l’huile par la poussière ambiante et évite les projections d’huile liée aux éventuels remous.

- 10. Échangeur thermique au refoulement, on pourrait l’attribuer à la partie traitement, mais cette dernière (filtration, séchage, etc.) doit prendre place après le refroidissement du gaz.

- 11. Déshuileur : il permet de retirer l’huile qui pourrait se retrouver dans le gaz comprimé. En général, un compresseur rejette toujours une petite quantité d’huile mélangé au gaz comprimé au refoulement. Cette huile doit en toute logique être celle du carter de lubrification. Dans notre cas, si une fuite à l’admission se produisait, nous serions susceptible de retrouver de l’huile en provenance du bac d’immersion dans le tube11.

- 11.1 Détecteur inductif.

- 11.2 Flotteur avec aimant ou masse métallique embarquée, il permet d’activer le détecteur inductif mentionné ci-dessus.

- 11.3 Vanne de vidange du tube 11. La vidange de ce tube ne requiert en général pas de vanne de mise à l’air libre supplémentaire, car la conduite est supposée être sous pression où contenir une pression résiduelle (selon la localisation des clapets anti retour notamment).

Conclusion

En ajoutant une astuce technologique à une autre, préexistante, nous pouvons nous affranchir de certaines nécessités. Nous pourrions en effet être tentés d’utiliser un compresseur haut de gamme spécialisé dans les « gaz sensibles », mais beaucoup trop couteux en terme de pièces détachées et d’acquisition. Dans ce cas, la gestion de l’immersion dans l’huile est une solution « détournée » relativement facile à mettre en œuvre. Ainsi, il devient possible de gérer les risques plutôt que de conclure à l’impossibilité (en sécurité) de comprimer des « gaz sensibles » dans un contexte où la ressource financière est insuffisante pour l’acquisition de matériels spécialisés.