Introduction

Sur le net, nombreux sont les bricoleurs qui cherchent à fabriquer des brûleurs pour valoriser les huiles végétales usagées. Il y a deux grandes méthodes principalement utilisées. Tout d’abord le brûleur « pot » qui fonctionne comme un poêle à mazout et qui consiste en un pot rempli d’huile dont une flamme émane de la surface du combustible. Ces systèmes ne permettent pas leur intégration dans une chaudière standard et conviennent pour les poêles. Voici un exemple d’un poêle à huile bien réalisé :

Ensuite il y a la famille des bricolages qui tentent d’utiliser un système venturi où un flux d’air comprimé pulvérise l’huile. Ces brûleurs sont, par exemple, constitués d’une sphère munie d’une fente ou d’un trou autour de laquelle l’huile s’écoule, ce système est dit « brûleur Babington » :

Industriellement, les optimisations donnent des résultats efficaces, ce qui est rarement le cas en bricolage. D’autres tentent d’utiliser des pistolets à peinture. Ces deux technologies sont difficiles à optimiser. En effet, le flux d’air ne peut être réglé indépendamment du flux d’huile car ils sont liés par la technologie propre de pulvérisation, comme vous l’aurez compris. La principale difficulté de ces systèmes est le réglage de la finesse de la pulvérisation et du débit d’huile. La plupart des bricolages de ce type utilisent un récupérateur de gouttelettes et des tubes catalyseurs pour tenter de brûler toutes les gouttelettes :

D’autres tentent simplement de convertir des brûleurs standard au fioul en brûleurs à huile. Mais là, attention aux dégâts, la viscosité du fioul domestique n’est pas du tout la même que celle de l’huile végétale, et ce malgré l’utilisation de systèmes de préchauffage. D’autres brûleurs industriels à huiles assument simplement la viscosité différente en utilisant des pompes volumétriques dimensionnées en conséquence. Dans tous les cas, ne tentez jamais d’utiliser de l’huile dans un brûleur destiné au fioul domestique, cela peut être dangereux.

Le brûleur à cartouche pressurisée.

S’il n’est pas impossible de fabriquer un brûleur à huile par une pompe volumétrique adaptée ou un système venturi, il existe cependant une autre solution que nous n’avons pas encore évoquée et qui a pour avantages :

- pas d’utilisation de pompe volumétrique chère et sensible,

- l’utilisation possible de gicleurs standard fioul ou huile procurant un brouillard fin,

- une indépendance du flux d’air et d’huile,

- surpression ou dépression impossible en cas de bouchage des conduites ou des filtres.

Cette méthode qui ne semble pas du tout répandue dans la communauté des constructeurs de brûleurs à huiles est pourtant la plus répandue dans notre vie quotidienne. C’est celle qui consiste à pressuriser le fluide avec un gaz à la manière des sprays. Elle a toutefois un inconvénient, le brûleur ne peut pas fonctionner de manière continue, le plus long cycle de flamme possible dépend de la quantité d’huile pressurisée dans la cartouche. Pour un cycle plus long, il y aura forcément une interruption avec la conception proposée. Cependant les chaudières à fioul fonctionnent usuellement par cycles intermittents, et dans ce cas, l’utilisation d’une cartouche pressurisée est transparente pour l’utilisateur. Il est néanmoins possible de palier le problème de l’intermittence par l’utilisation de deux cartouches pressurisées indépendantes utilisées alternativement. La cartouche pleine prendrait le relais de la cartouche vide qui s’apprêterait à être rechargée, garantissant ainsi la continuité de la flamme.

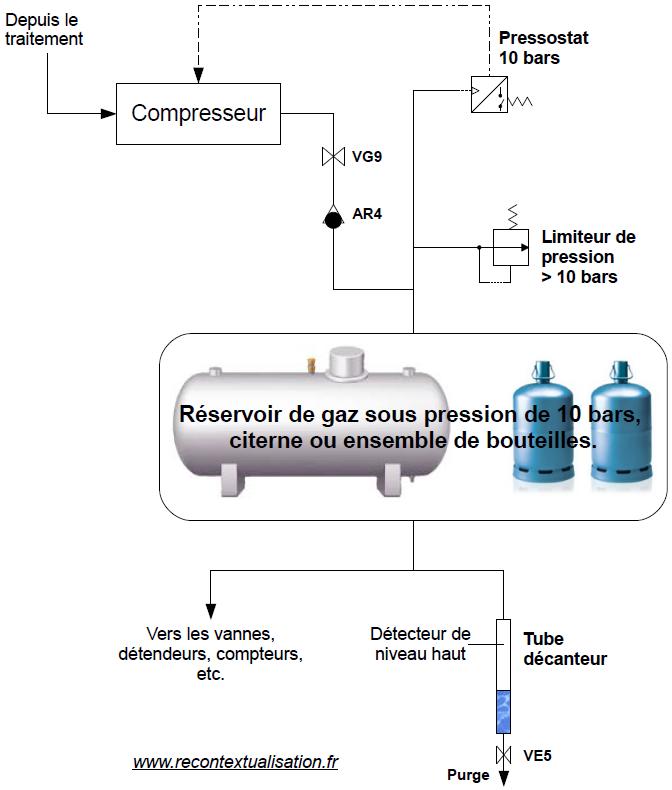

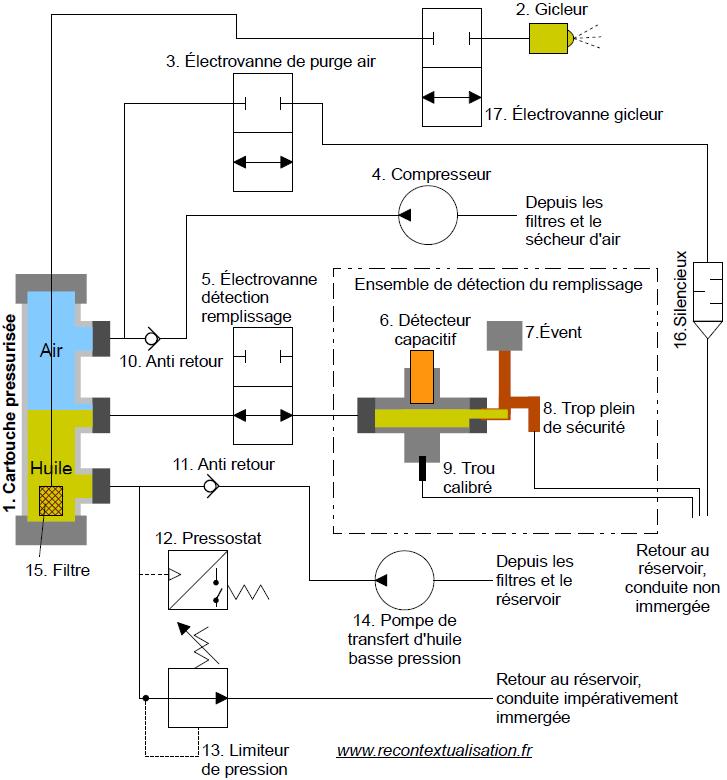

- La cartouche pressurisée est le cœur du système, elle contient l’huile combustible et l’air comprimé. Elle peut par exemple être réalisée avec une nourrice en laiton. Elle a quatre entrées/sorties. En bas se situe la connexion au circuit d’huile. Au milieu on trouve la sortie de débordement qui permet de détecter le remplissage de la cartouche. La connexion au circuit d’air comprimé se fait en haut. En haut, dans l’axe, on trouve la traversée de cloison de la conduite d’alimentation du gicleur. Enfin, le bas de la cartouche peut être équipé d’un bouchon facilitant la maintenance.

- Le gicleur est un gicleur standard pour fioul avec un débit accru (compensation de la viscosité) ou pour huile végétale. Dans le cas de l’utilisation d’un gicleur à fioul « surdimensionné » il conviendra de comprendre que ses indications nominales de débit ne seront plus exactes dans cette application.

- L’électrovanne de purge d’air sert à éliminer la pression résiduelle en fin de cartouche. La détection de la fin de cartouche peut se faire de plusieurs manières : soit par une temporisation, soit par la chute de pression détectée par le pressostat 12. Il est exact que la pression en fin de cycle sera plus basse que lorsque l’huile occupait davantage de volume en début de cycle. Si cette différence de pression est jugée inacceptable pour la constance du cycle, alors il est possible de la minimiser en augmentant le volume d’air comprimé. Plus la pression sera élevée et moins la différence se fera ressentir. Vous pouvez aussi réguler la pression en cours de cycle, mais il faudra détecter la fin de cycle autrement que par la chute de pression. Il convient donc de choisir un gicleur tel que la pression initiale nécessaire ne soit pas non plus trop faible. Il y a un compromis à trouver, dans tous les cas il faut expérimenter pour obtenir les bonnes valeurs de pression et de débit, selon la puissance désirée.

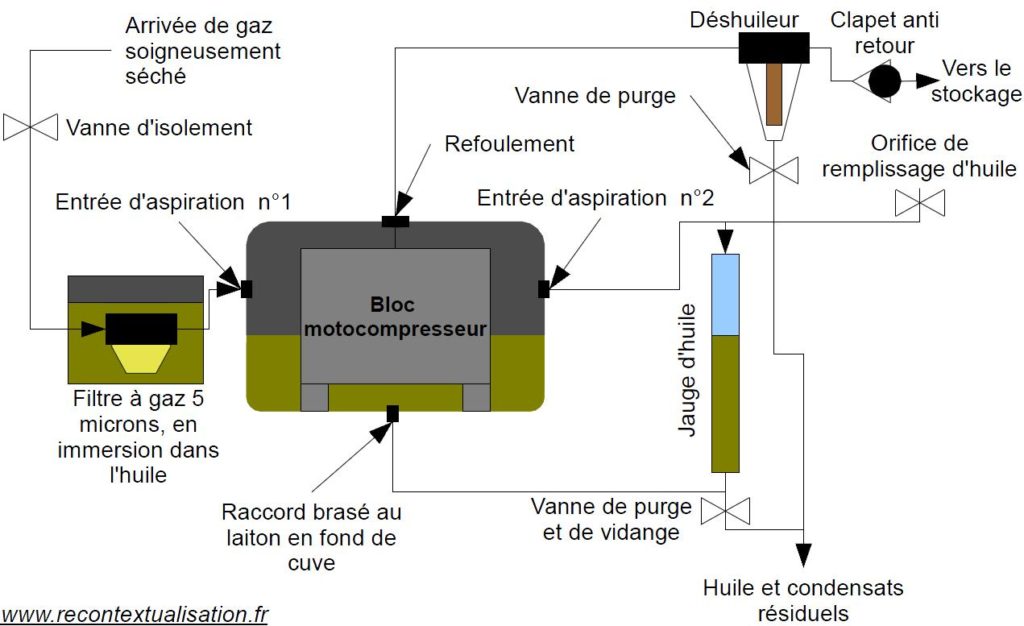

- Le compresseur comprime l’air qui pressurise la cartouche. Il doit probablement dépasser les 10 bars, vous pourriez tenter d’utiliser un compresseur de réfrigérateur recontextualisé avec les précautions d’usage expliquées dans l’article à ce sujet.

- L’électrovanne de détection de remplissage permet l’écoulement du trop plein d’huile en autorisant son écoulement vers le module de détection de remplissage. L’électrovanne de purge d’air 3 doit être maintenue ouverte pendant cette étape, afin de ne pas demander à la pompe de transfert 14 de fournir de la pression.

- Nous avons utilisé un exemple avec un détecteur capacitif mais ce pourrait tout à fait être un flotteur ou un pressostat de machine à laver recontextualisé. L’ensemble de détection remplissage fonctionne par « débordement ». Un réservoir fuyard suspendu à un ressort pourrait permettre aussi l’utilisation d’un détecteur mécanique.

- L’évent permet à l’huile de s’écouler correctement, bien que l’électrovanne de purge soit déjà ouverte. Cela compense l’éventuelle finesse de la conduite de débordement.

- Le trop plein de sécurité permet d’absorber intégralement le débit de la pompe de transfert 14 qui ne peut s’écouler rapidement par le trou calibré 9.

- Le trou calibré permet, lors du remplissage, de freiner le débit de la pompe de transfert 14, stockant ainsi une quantité d’huile atteignant le détecteur 6 (quelle que soit sa technologie).

- Le clapet anti retour empêche le retour de pression de la cartouche vers le compresseur 4.

- Le clapet anti retour empêche le retour de pression de la cartouche vers la pompe de transfert 14.

- Le pressostat détecte les seuils de pression dans la cartouche, pour commander le compresseur et/ou l’arrêt de l’alimentation du gicleur.

- Le limiteur de pression empêche les surpressions accidentelles. Si la conduite de retour doit être immergée, c’est parce qu’il existe éventuellement un risque d’échauffement de l’huile en sortie du limiteur, un contact de cette dernière avec l’air libre pourrait éventuellement l’enflammer spontanément ou à l’aide d’une cause externe. C’est une précaution discutable, car aux pressions évoquées dans cette conception, ce risque reste minime.

- La pompe de transfert d’huile remplit la cartouche entre chaque cycle de flamme.

- Ce filtre est le dernier avant le gicleur.

- Le silencieux réduit le niveau sonore de la purge d’air de la cartouche entre les cycles.

- L’électrovanne du gicleur pilote son alimentation en huile sous pression.

Dans une telle conception, les deux retours d’huile principaux ne devraient jamais être immergés dans le fluide, mais toujours être à l’air libre pour permettre l’écoulement de l’huile. En revanche le retour du limiteur de pression doit impérativement être immergé afin d’éviter toute inflammation instantanée lors d’une éventuelle arrivée à l’air libre. Il est aussi nécessaire de gérer le niveau minimal du réservoir pour maintenir l’immersion des retours. Il y aurait sans doute d’autres manières de gérer les détections de remplissage et de fin de cycle, que nous sommes libres d’imaginer. N’oubliez pas que les règles de sécurité relatives au fonctionnement général des brûleurs ne sont en aucun cas décrites dans cet article. Il ne s’agit ici que de la description d’un concept d’une hypothétique partie de la technologie nécessaire au fonctionnement d’un brûleur.

Conclusion

Cet exemple de suggestion est un sujet qui met clairement en avant l’efficacité de l’indépendance de l’esprit qui ne tombe pas dans le mimétisme. Nous pouvons nous affranchir de nombreuses contraintes telle que l’acquisition d’une pompe à haute pression spécifique et couteuse en utilisant des solutions détournées. Veuillez noter qu’il est parfaitement possible de réutiliser la structure et aussi le module de sécurité, en fait, l’intégralité d’un brûleur à fioul domestique en en excluant seulement la pompe haute pression. En effet, c’est un signal envoyé à une électrovanne simultanément à l’alimentation des électrodes qui est le point de départ de la flamme dans les brûleurs à fioul domestique. Il suffirait donc de réaliser un module indépendant, comme nous l’avons suggéré, qui gèrerait la cartouche pressurisée. Pour le brûleur d’origine, cela serait « transparent », la cartouche pressurisée mimant la présence de la pompe haute pression. Il serait judicieux, par exemple, en série sur le thermostat de la chaudière, de placer un contact commandé par le gestionnaire de la cartouche pressurisée et qui jouerait le rôle d’information « cartouche prête ».