Introduction

Lorsque vous recontextualisez un objet ou même une idée, vous en détournez l’usage convenu du contexte dont il/elle provient. Évidemment les utilisateurs moyens vivant avec et dans les contextes courants ne pourrons que vous dire, jaloux de votre originalité, la fameuse phrase « Ce n’est pas fait pour ! ».

Le bon utilisateur, c’est celui qui lit les modes d’emploi et respecte à la lettre les recommandations du constructeur ou du vendeur. Et c’est ce que nous vous encourageons vivement à faire… pour l’usage normal d’un objet. En général ces explications sont fortement liées à la sécurité et aux responsabilités des fabricants et commerçants qui pourraient être engagés en cas d’accidents.

Pour savoir à quel point vous pouvez détourner l’usage d’un objet, plus particulièrement d’un produit industriel, il est nécessaire de se placer du point de vue de l’ingénieur qui le conçoit. Et encore, le mieux est de ne pas se placer du tout, et de garder les lois fondamentales des sciences physiques comme outil d’analyse. Libre à vous, ensuite, selon vos objectif, de décider ce qu’est ou devient l’objet décontextualisé.

A partir de ces constatations nous pouvons proposer l’invention de la notion que l’on appellerait « l’utilisateurisme » qui reprendrait plusieurs autres notions dénoncées dans nos écrits, et qui désignerait :

- Le fait de s’imaginer que si un produit ou objet n’existe pas dans le commerce, c’est que les lois de la physique empêchent son existence.

- Qu’un objet ne peut jamais servir qu’à ce pourquoi il est prévu.

- Que si l’on a une tâche à faire, on ne pourra la réaliser qu’à partir du moment où une procédure qui le permet est décrite dans un livre ou qu’il existe un produit ou service du commerce qui y soit dédié.

Deux exemples

Le contacteur

Dans un marché aux puce, à la recherche de gros contacteurs de puissance, pour du courant continu en très basse tension, je m’arrête sur un stand. Devant moi se trouve un contacteur de grande puissance pour courant alternatif 400V. Je demande le prix et explique que je veux commuter du courant continu. En un seul instant et sans même demander la moindre précision sur les valeurs de tension et de courant le vendeur me répond : « Ouh la la ! mon pauvre monsieur ça ne va pas du tout, vous allez tout casser en courant continu ! C’est fait pour de l’alternatif ! »

Il est vrai que le courant continu a des particularités comme le phénomène accru de « collage » des pastilles de contact et l’apparition d’un arc électrique « difficile à souffler » à l’ouverture. Cependant, je souhaitais utiliser de gros contacteurs précisément pour majorer leur dimensionnement, en vue d’en détourner l’usage en courant continu (en marché aux puces, ce n’est vraiment pas cher). Je souhaitais en réalité commuter du 12 Volts continu alimentant des charges purement résistives (phares automobile). Exaspéré par « l’utilisateuriste » en puissance, que j’avais devant moi, je remarquais cependant une petite précision sur l’étiquette du contacteur : « 50 Vcc 25 A ».

Le vendeur m’a tout de même dit « Moi je suis électrotechnicien, si je vous dit que ça ne va pas pour du continu, c’est que ça ne va pas ! » J’aurais dû lui répondre : « Et bien moi monsieur, je suis un recontextualisateur et je sais considérer les objets bien au delà de leur notice d’utilisation » (dans ce cas, même pas lue par le vendeur).

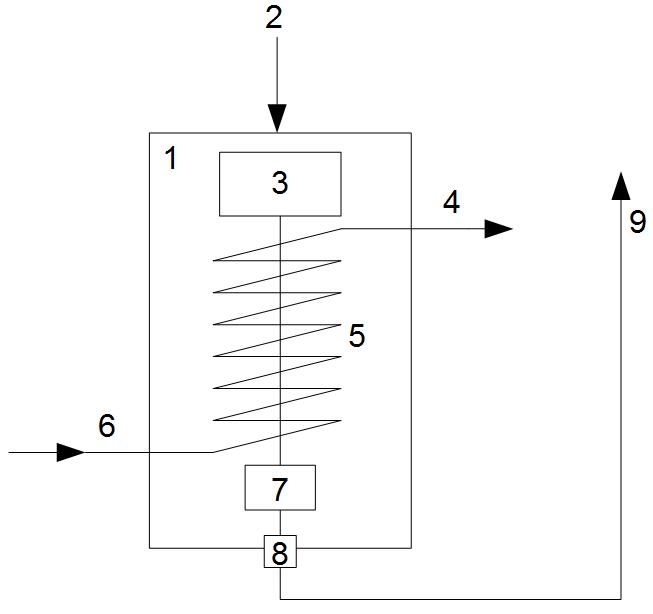

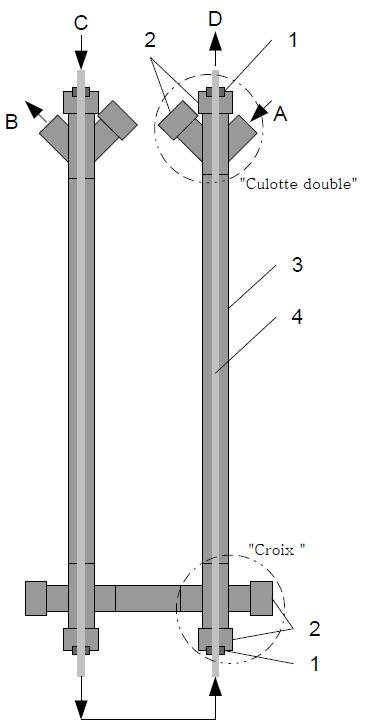

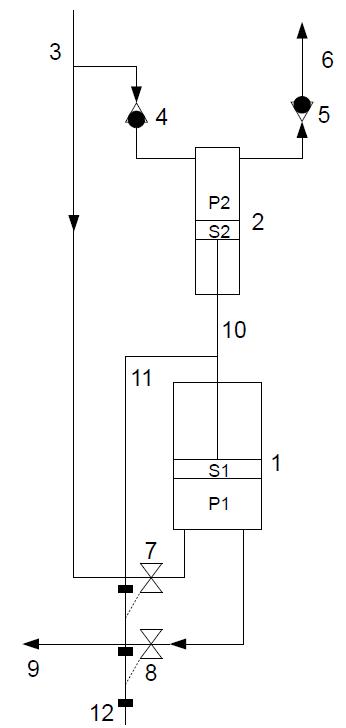

L’aspirateur central

Bien malin celui qui n’achète pas un aspirateur central « fait pour » afin d’équiper son installation d’aspiration centralisée. En effet, en physique, un flux d’air a généralement trois caractéristiques :

- Q : le débit

- P : la pression (ou dépression) statique

- A : l’adéquation à un système d’aspiration centralisée

J’espère que vous l’aurez compris, c’est de l’ironie, il n’y a que Q et P de sérieux dans cette problématique. « A » est une variable inventée pour se moquer ouvertement de ceux qui vous diraient qu’un autre type d’aspirateur ne serait pas « fait pour ». Les aspirateurs spécialisés premiers prix coûtent d’environ 400 € pour 1400 Watts, à plus de 1000 € pour 2300 Watts.

Conclusion

On ne pourra sans doute jamais le répéter assez, décontextualisez tout, et armez vous des sciences physiques. Ainsi vous devenez capable d’inventer vos propres contextes, vos propres définitions et usages des objets.