Introduction

Les normes de sécurité sont prévues pour êtres interprétables et applicables par tous. Cependant, imparfaites, elles ne prennent pas en compte l’intégralité des cas particuliers. Dans le cadre des risques électriques dans les salles de bain, nous proposons une amélioration spécifique des liaisons équipotentielles. Cette amélioration consiste en une extension des éléments reliés à la terre afin de préciser l’environnement équipotentiel autour de l’utilisateur. Nous rappelons également quelques principes de base éclaircissant les risques électriques, particulièrement en présence d’eau.

Liaison équipotentielle de haute importance

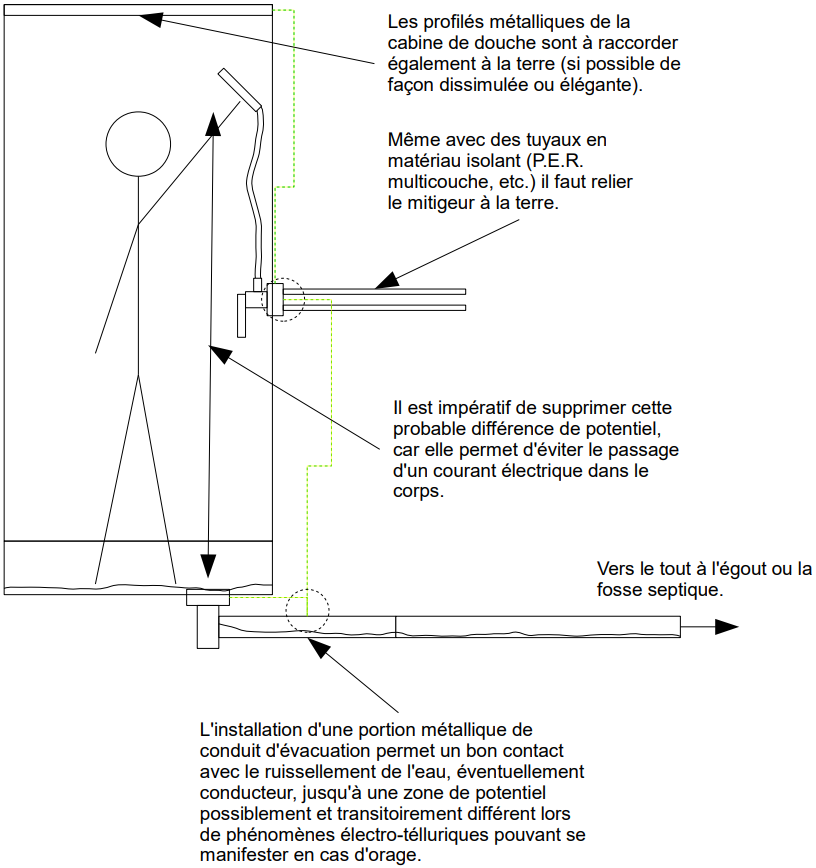

Même si les tuyaux d’alimentation du mitigeur de votre douche ou baignoire sont en matériaux isolants, il faut impérativement créer une liaison équipotentielle entre le mitigeur et la bonde de la baignoire ou de la douche. Si la bonde est en matériau plastique, donc isolant, il faut installer juste après, un tuyau d’évacuation métallique en liaison avec le mitigeur. Cette liaison équipotentielle réduit considérablement la fraction de courant électrique susceptible, en cas d’événement extérieur, de traverser le corps de haut en bas. Dans le cas de surtensions élevées, chaque différence d’impédance même infime entre deux câbles en cuivre peut alors avoir une influence sur les circulations de courants. Il ne faut donc pas hésiter à utiliser plusieurs conducteurs de forte section, 3 x 16 mm² par exemple entre le mitigeur et la bonde. Dans tous les cas, même avec cette disposition, il est fortement déconseillé de prendre une douche en cas d’orage. Avec des valeurs de tensions aussi élevées que celles que l’ont peut trouver sur le réseau ou dans les différents matériaux environnants en cas d’impact de foudre, l’air lui même peut induire des différences de potentiel.

Les origines de la différence de potentiel

Il est souvent écrit qu’il est déconseillé de prendre une douche ou un bain en cas d’orage. Des différences de potentiel peuvent en effet se créer, soit par une surtension sur le réseau électrique, générant une fuite à la masse, laquelle peut remonter par les appareils en contact avec les canalisations (chaudière, surpresseur, circulateurs, etc.) soit en remontant par la terre lorsque la foudre touche le sol par exemple. Notez que plus vous serez entouré d’éléments reliés ensembles par des conducteurs, plus l’environnement sera semblable à une cage de Faraday. N’oublions pas que tous les appareils électriques tels que les chaudières ou surpresseurs doivent être reliés eux aussi à la terre, laquelle est reliée aux parties métalliques de la douche. L’objectif est précisément que tout l’entourage du corps humain soit au même potentiel au moment d’une surtension, interdisant toute circulation de courant.

Il est à noter aussi que dans les régions montagneuses, le sol est mauvais conducteur, d’où les difficultés à obtenir une prise de terre peu résistante. Dans ces cas là, entre la fosse septique dans laquelle ruisselle l’eau provenant de la douche et la prise de terre elle même (piquet ou tresse enterrée), on peut imaginer que, lors de phénomènes orageux, se créerait une différence de potentiel suffisante pour générer la circulation d’un courant électrique. Il est donc extrêmement important de relier, à minima, la bonde du receveur à la terre, et, dans l’idéal, une fraction de tuyau d’évacuation, comme suggéré ci-dessus.

Le cas des baignoires

Si vous avez une baignoire en matériau synthétique : résine ou autre plastique, le problème est exactement le même que dans la douche. En revanche, si votre baignoire est métallique et qu’elle est raccordée correctement à la terre, vous vous trouvez pratiquement dans une cage de faraday. Il faut cependant toujours vérifier que les robinets sont bien en liaison équipotentielle, eux aussi, avec la baignoire et/ou la bonde. Soyez vigilant, autrefois on ne fixait pas toujours les robinets sur les baignoires, parfois ils étaient fixés au mur et la baignoire était alors indépendante du point de vue électrique. Cette dernière situation est à proscrire, vous devez réaliser une liaison équipotentielle.

Précautions complémentaires

Les normes dites de sécurité et les obligations réglementaires imposent l’utilisation d’interrupteurs différentiels 30 mA sur les réseaux domestiques depuis 1991. Cependant, nous recommandons, comme c’est d’ailleurs souvent le cas, de protéger les lignes des salles d’eau avec des interrupteurs différentiels de plus grande sensibilité. Des interrupteurs différentiels 10 mA sont disponibles sur le marché. Nous recommandons donc l’utilisation de ce matériel aussi sur chaque appareil directement relié au réseau de plomberie : chaudière, surpresseur, circulateurs, etc. En revanche il faut bien comprendre que cette précaution n’est pas nécessairement capable d’améliorer la situation en cas d’orage. Lors d’une violente surtension, le courant de fuite de l’installation générale dépasse allègrement les 30 mA, et la sensibilité accrue de 10 mA ne procurera pas pour autant une réduction du temps de coupure. Seulement, l’éventuelle fuite à la masse d’un appareil serait détectée même si sa résistance est plus élevée, en comparaison de celle que procurerait un courant de fuite compris entre 10 et 30 mA. Ainsi, on réparerait ou remplacerait l’appareil qui serait susceptible de faire passer une surtension dans la masse en cas d’incident.

Vous pouvez également faire installer des parasurtenseurs, capables d’évacuer des surtensions. Ils fonctionnent de plusieurs façons possibles, il peut s’agir de simples éclateurs, robustes mais moyennement performants (mieux que rien) ou de systèmes à varistances ou diodes transil, plus précis et efficaces. Certains utilisent une combinaison de ces différentes technologies. Les coûts sont variables, un parasurtenseur coûtera entre 50 et 700 euros environs, selon ses caractéristiques. Ils protègent théoriquement le matériel, mais nous ne nous risquerons pas à dire que l’élimination de la surtension ne protège pas aussi les personnes, lors de phénomènes plus subtiles.

Eau et électricité

L’eau pure est considérée comme un diélectrique, c’est à dire un matériau isolant. Alors, en quoi représente-t-elle un danger en présence d’électricité ?

Tout d’abord, l’eau de notre environnement n’est jamais pure, elle contient des sels minéraux dissouts, sous forme d’ions, lesquels permettent la circulation d’un courant électrique. C’est le cas de l’eau du robinet, puisqu’il s’agit d’eau dite « minérale ». De plus, la surface de notre peau contient des sels minéraux, dont le sel lui même. La présence d’eau sur la peau augmente sa conductivité (ou réduit sa résistance) en dissolvant ces sels minéraux. Ensuite, par sa nature de liquide, elle peut s’infiltrer dans les appareils électriques pourtant recouverts de matériaux isolants, comme un sèche-cheveux en plastique, créant ainsi un chemin conducteur vers les fils sous tension. C’est l’aspect liquide de l’eau qui permet la création de ces chemins conducteurs en s’infiltrant dans les appareils ou en créant des nappes au sol, parfois peu visibles, et dont le contact avec un conducteur sous tension peut être invisible.

C’est pour ces raisons qu’il ne faut jamais toucher d’appareil électrique lorsque l’on a les mains ne serait-ce qu’humides, ni utiliser aucun appareil électrique en présence d’eau, d’une façon générale.

Schéma de liaison à la terre et interrupteur différentiel

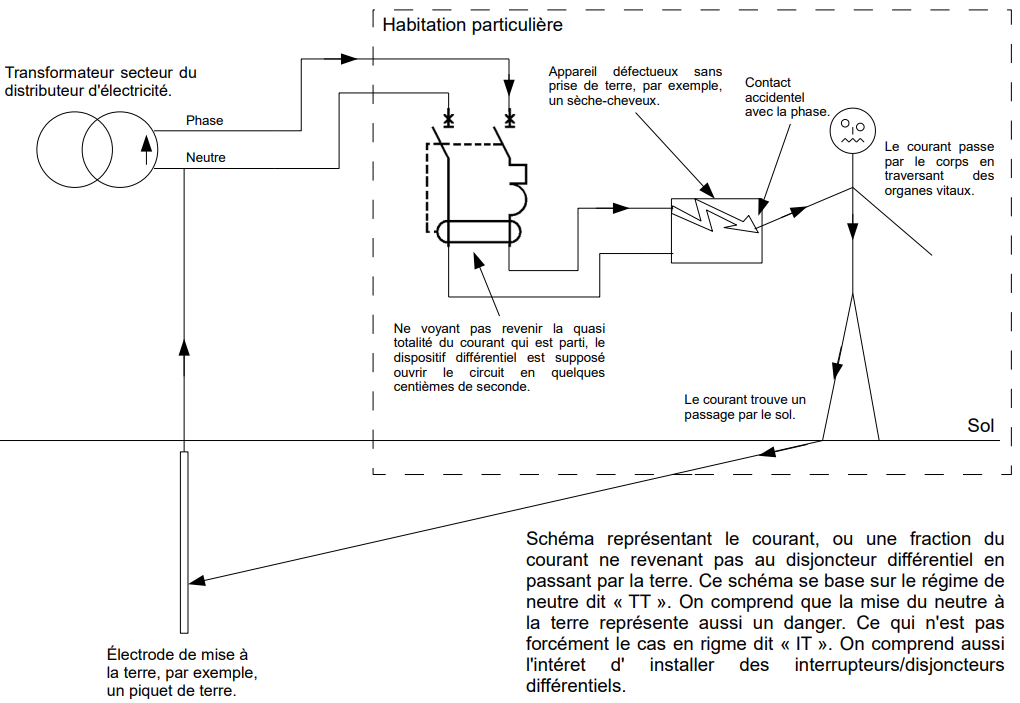

Le sujet de la terre est vaste et génère beaucoup de confusions. Le sol n’est pas forcément un « puits magique » d’électricité. La prise de terre d’un réseau électrique et le modèle électrostatique de la terre permettant de comprendre les phénomènes orageux (que nous ne traiterons pas ici) sont deux problématiques distinctes. Généralement, si le corps humain touche une phase, un courant est susceptible de le traverser en passant dans la terre, dans la plupart des habitations. Il y a une raison précise à cela : le distributeur d’électricité a intentionnellement relié le neutre à la terre, et ce, avant l’arrivée du réseau dans votre habitation. En d’autres termes, c’est ce lien du neutre avec la terre qui nous met potentiellement en danger ! Ce n’est pas le cas avec tous les autres schémas de liaison à la terre, sujet vaste que nous vous invitons à découvrir par vous même.

Bien que relier le neutre à la terre représente un danger d’un certain point de vue, nous le faisons parce qu’il devient facile de vérifier que les fuites de courant ne peuvent perdurer. En effet, en touchant la masse d’un appareil relié à la terre, un fil dénudé provoque, si possible, un court-circuit qui est interrompu par un fusible ou disjoncteur. Mais ce contact accidentel n’engendre pas toujours un passage franc du courant électrique (définition du court-circuit). Dans ce cas, le fusible ou disjoncteur n’y peut rien. Nous ne sommes cependant pas démunis face à cette situation, car, à priori depuis 1889, existe le concept d’interrupteur différentiel. L’interrupteur différentiel « compare le courant qui arrive avec celui qui repart ». Or, un conducteur touchant la terre provoque un courant électrique qui contourne ce dispositif, parce que le distributeur d’électricité a relié le neutre à la terre, mais pas chez vous : en amont, au niveau du « transformateur secteur » ! Dans un tel cas, le dispositif différentiel ouvre le circuit « parce qu’il estime avoir perdu du courant ».

et traversant le corps humain dans le cas du régime TT.

Le corps humain ne supporte pas longtemps de « fortes » intensités. Il est admis communément que la paralysie respiratoire survient avec seulement 30 mA pendant 0,5 s. D’où la nécessité d’être capable de couper le courant à un seuil de fuite d’au maximum 30 mA, et si possible en quelques centièmes de seconde. Vous comprendrez alors qu’il est extrêmement important d’être équipé d’un tel dispositif. Car, en théorie, si un courant de cette valeur commence à vous traverser via un sèche-cheveux par exemple, en passant ensuite par la terre via la liaison équipotentielle de votre salle d’eau, le dispositif différentiel a de bonnes chances de vous sauver la vie. On constate effectivement que la mise à la terre nous met en danger d’une part mais que d’autre part, elle permet l’utilisation de dispositifs fiables et accessibles financièrement, capables de détecter les fuites de courant : l’interrupteur ou le disjoncteur différentiel. Pourtant, en France, l’obligation d’installer dans les résidences des interrupteurs différentiels ayant un seuil de déclenchement inférieur ou égal à 30 mA n’existe que depuis 1991 !

Les sèche-cheveux, ces caricaturaux meurtriers dont la conception est critiquable

Tous les appareils électrodomestiques ne sont pas obligatoirement reliés à la prise de terre. C’est étrangement le cas des sèche-cheveux, lesquels obéissent apparemment à une norme sur l’isolation. C’est à dire que si leur structure est totalement entourée de plastique par exemple, on juge qu’il n’est pas obligatoire d’y insérer une masse métallique reliée à la terre.

Et pourtant, souvenez vous, nous avons vu plus haut que l’eau, bien que mauvaise conductrice, est extrêmement dangereuse. En s’infiltrant dans les appareils, elle y créé des chemins conducteurs d’électricité. Si tous les sèche-cheveux avaient été munis d’une masse métallique reliée à la terre, par exemple une feuille d’acier inoxydable entourant la turbine et la résistance, nombres d’accidents mortels auraient pu être évités, et ce y compris avec des interrupteurs différentiels à la sensibilité moindre que 30 mA (300 ou 500 mA).

En effet, le courant électrique tend à circuler là où la résistance est la plus faible et là où la différence de potentiel est maximale : il préfèrerait la tôle en inox plutôt que le corps humain, ou même s’il se partage entre les deux, des seuils de fuites de courants supérieurs à 30 mA seraient probablement atteints. C’est l’objectif de la liaison à la terre des appareils à structure métallique comme les machines à laver. Pourquoi ne pas fabriquer des sèche-cheveux reliés à la terre ? Nous n’avons pas vraiment la réponse.

De plus, le bon sens veut que l’on comprenne que ces appareils sont utilisés dans des conditions où l’utilisateur, même s’il est averti, peut accidentellement et subitement avoir les mains humidifiées : si un flexible de douche remplissant une bassine se retourne brutalement par exemple. De plus, des accidents tels que celui représenté de façon plus ou moins réaliste dans le film les trois frères, où l’huissier est électrisé dans une baignoire par un sèche- cheveux restent possibles.

Dans tous les cas retenez ceci : n’utilisez pas un sèche-cheveux (ou un autre appareil électrique) avec une masse d’eau ou une circulation d’eau à proximité. Videz les bassines et baignoires, rangez votre environnement, ne laissez pas d’eau couler d’un robinet, et, si possible, utilisez le sèche-cheveux dans votre chambre ou votre salon, loin de l’eau, comme avec tout autre appareil électrique. Méfiez vous également des mixers en cuisine, notamment les petits appareils tenus en mains : souvent relativement étanches, certains ont encore une étanchéité douteuse compte tenu de leur potentiel proximité avec les liquides.

Conclusion

Il ne faut pas hésiter à améliorer les normes de sécurité, en étant plus exigeants et plus précis, à la fois sur les valeurs seuils, comme pour les interrupteurs différentiels, et à la fois sur les champs d’applications, comme pour les liaisons équipotentielles ou la conception des appareils (lorsque cela vous concerne). N’oubliez pas que la sécurité n’a pas de prix, le surcoût d’un parasurtenseur ou d’un interrupteur différentiel de plus est à comparer au coût global d’un projet d’habitation.